Puede que no seamos conscientes de ello, pero actualmente diferentes tipos de resinas están en contacto con nosotros. Hay resinas en los coches, en el teléfono móvil y hasta en el suelo que pisamos, por citar algunos ejemplos. Pero en este artículo nos interesaremos sobre todo por las resinas Epoxis que hay en los aviones en los que volamos hacia nuestros destinos.

De hecho, la vida moderna tal como la conocemos sería difícilmente imaginable sin las resinas, especialmente las epoxi, que están entre los polímeros de alto rendimiento más versátiles y vendidos del planeta, y son utilizadas en innumerables aplicaciones en casi todas las industrias.

Las resinas epoxi se han utilizado de forma generalizada desde la década de 1930, cuando el científico suizo Pierre Castan realizó una mezcla, similar a un batido, con un polímero termoestable y un endurecedor, combinándolos mediante una reacción química denominada «curado». Años más tarde, en los EE. UU., el científico Sylvain Greenlee aplicó un principio similar para desarrollar una resina de bajo peso molecular conocida como BADGE, actualmente la resina epoxi más utilizada del mundo.

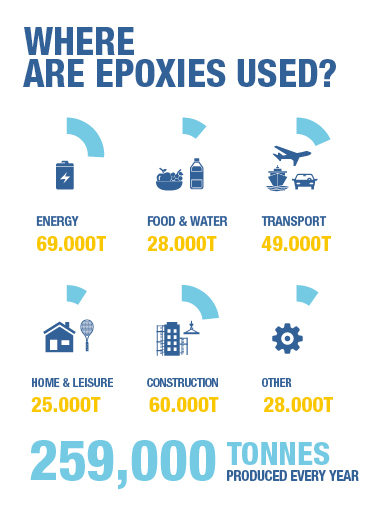

Las resinas epoxi modernas son sustancias versátiles que, según el resultado deseado, pueden presentarse en mezclas con diferentes grados de consistencia, desde líquida hasta semisólida. Actualmente existen más de 50 tipos diferentes de resinas epoxi de uso comercial. También hay cientos de endurecedores que permiten modificar sus propiedades para satisfacer los requisitos más exigentes y específicos. Cada año se utilizan en Europa bastante más de 250 000 toneladas de resina en multitud de aplicaciones incluidas la industria aeroespacial entre otras.

¿Cuándo empezaron las resinas epoxi?

En 1947 Howard Hughes, el visionario aviador y diseñador aeronáutico estadounidense, usó resinas epoxi por primera vez en la construcción de su hidroavión «Spruce Goose». El aparato, también conocido como H-4, fue diseñado durante la Segunda Guerra Mundial para transportar mercancías y tropas a larga distancia. Su descomunal tamaño y su característica estructura de madera (montada con tres capas de cola epoxi) lo convirtieron en un símbolo estadounidense. Las resinas epoxi y el diseño de aviones son inseparables desde entonces.

El primer uso moderno de las resinas epoxi en el diseño de aviones se remonta a hace 40 años, aproximadamente, cuando el compuesto de resina epoxi reforzado con boro se usó para los empenajes de los aviones de combate estadounidenses F14 y F15. Al principio, los materiales compuestos con base de resina epoxi se destinaban a estructuras secundarias, pero los ingenieros pronto descubrieron que su empleo en estructuras principales (como las alas o el fuselaje) mejoraría el rendimiento de todo el avión. De hecho, mientras que en el F15 se usó alrededor de un 2 % de material compuesto, el F18 contenía un 19 % y el F22, un significativo 24 %.

El paso a los aviones comerciales

Los aviones comerciales no tardaron en seguir los pasos de las aplicaciones pioneras en el ámbito militar que usaban compuestos con base de resina epoxi. Las principales ventajas eran que el material compuesto reducía el peso del fuselaje, lo que permitía ahorrar combustible, y disminuía los costes operativos y las emisiones de CO2. El consorcio europeo Airbus se dio cuenta de ese potencial y, en la década de 1980, empezó a aplicar los materiales compuestos en el timón de algunos aviones comerciales, como el A300 y el A310.

Los estabilizadores verticales de material compuesto fueron el siguiente paso, lo que redujo las 2000 piezas que se necesitaban inicialmente para la versión de base metálica a menos de 100; además, bajó el peso y los costes de producción.

Valores estructurales y de rendimiento actuales

Todas esas mejoras en el diseño de aviones nos han llevado hasta los modelos comerciales actuales, como el A320 de Airbus, cuya estructura de la cola está fabricada totalmente con material compuesto reforzado con fibra de carbono. Además, los paneles del suelo están fabricados con polímero epóxido reforzado con fibra de vidrio, lo que reduce en un 28 % el peso total del fuselaje de compuesto.

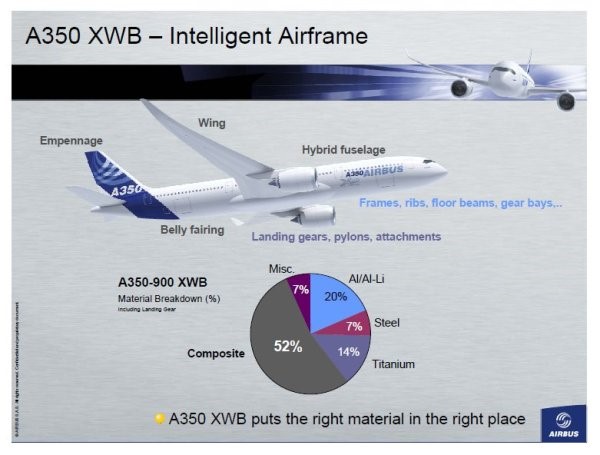

Alrededor del 28 % del peso del emblemático Airbus A380, el avión de pasajeros más grande del mundo, es material compuesto. Asimismo, el avión más vendido de Boeing, el 787 Dreamliner, tiene en torno a un 50 % de materiales compuestos, lo que conlleva un ahorro medio en el peso de un 20 %, aproximadamente, mientras que la respuesta de Airbus a ese modelo, el A350 XWB, con un fuselaje fabricado completamente con compuesto de fibra de carbono, vuela más alto gracias a un contenido general de material compuesto del 52 %.

En lo que respecta a la aviación militar, alrededor de un 75% de la superficie exterior del Eurofighter europeo actual emplea un tejido de resina epoxi endurecida y, en total, aproximadamente el 40% de su peso estructural corresponde a material compuesto reforzado con fibra de carbono.

Sin embargo, las aplicaciones de compuestos en las estructuras no son el único gran éxito de la resina epoxi. Han tenido un papel relevante en la combinación y el acabado de piezas estructurales, pero también han sido cruciales para hacerlas más duraderas. Las resinas epoxi son esenciales en las aplicaciones de recubrimientos anticorrosivos y adhesivos que, al mismo tiempo, resultan ideales para sustituir o complementar métodos de adhesión más fuertes, como las fijaciones mecánicas.

¿Qué nos depara el futuro?

Los materiales compuestos con base de resina epoxi se han vuelto indispensables en la construcción aeronáutica. En los próximos 20 años, se esperan más de 30 000 entregas de aviones nuevos, mientras que alrededor de 10 000 aviones existentes necesitarán reacondicionamientos y mantenimientos. Las labores de diseño y mantenimiento pretenden, sobre todo, lograr reducciones en el peso para conseguir un mayor ahorro de combustible y bajar los costes de los servicios, a fin de disminuir en última instancia los costes operativos. De este modo, las aerolíneas podrán desenvolverse con garantías en un ámbito global muy competitivo.

Los aspectos relacionados con la sostenibilidad, como la disminución de las emisiones de combustibles, constituyen un importante beneficio adicional de las reducciones en el peso estructural. De hecho, las emisiones de CO2 ya están en el punto de mira de las autoridades reguladoras y los objetivos futuros sobre emisiones suponen un reto para la industria aeroespacial y los transportistas mundiales. En este sentido, los aviones eléctricos pueden contribuir a contener y acabar reduciendo el aumento de las emisiones en el futuro. Su desarrollo aumentará todavía más la demanda de fuselajes ligeros para compensar el peso potencialmente enorme de las baterías. Esto ya está ocurriendo actualmente en el ámbito de la movilidad mediante coches eléctricos.

Las resinas epoxi usadas en aplicaciones aeroespaciales y en otros campos tienen un brillante futuro por delante. Los fabricantes de resina epoxi no se han quedado de brazos cruzados de cara a las futuras expansiones del crecimiento. Sean cuales sean los retos técnicos que puedan presentar las nuevas aplicaciones, la industria de la resina epoxi ya se está preparando hoy para proporcionar soluciones de vanguardia que permitirán a las innovaciones de mañana volar todavía más alto.

Más información en: https://epoxy-europe.eu/en/homepage/