Por: Javier Sánchez-Horneros Pérez

La tecnología estructural de los primeros años de la aviación se pueden resumir en dos palabras: tela y madera. Madera, mucho más ligera que los aceros de la época y cuyo reducido peso permitiría alzar el vuelo con motores que alcanzarían los 100 caballos de potencia durante la primera guerra mundial. Tela, que haría las veces de fuselaje externo y que además de proporcionar el contorno aerodinámico requerido, protegería a la estructura del avión, compuesta por costillas, refuerzos y vigas de madera. Una combinación única que dio sus frutos hasta que las mayores demandas de potencia exigidas, el aumento de las dimensiones y capacidades del avión y el aumento de peso surgido de estas demandas, orientó las miras de diseñadores hacia los materiales metálicos, empleando acero en forma tubular, viéndose claramente que el aumento de peso no hacía posible emplearlo de forma extensiva por la estructura, y con el hándicap de que costillas y estructuras de madera eran cada vez más incapaces de resistir los cada vez mayores esfuerzos estructurales.

Sin duda la investigación, introducción y empleo del aluminio, con sus propiedades únicas supusieron un alivio para los contratistas del sector civil y militar. Ligero, liviano con respecto al acero y resistente, permitió extender un poco más una envolvente de vuelo que estaba comenzado a encontrar su límite tanto en la aerodinámica conocida como en los motores de pistón utilizados.

El histórico vuelo del X-1 en 1947 supuso el fin de una era y el comienzo de otra: la era del reactor. Mayores actuaciones, mayor consumo de combustible asociado al mayor empuje y con ello mayores demandas estructurales, sobre todo en el caso de la aviación de combate, que veía como los factores de carga se multiplicaban como resultado del aumento de prestaciones. Con ello también aumentaba la tasa de riesgo de fatiga estructural por vuelo; era necesario algo más que pronto llegó: el titanio, un material con la mitad de densidad del acero y muchas mejores propiedades mecánicas para la aeronáutica, tales como una menor inclinación a sufrir corrosión y mayor resistencia a la fatiga.

Pero, a pesar de ello, un avión es como un ser humano, tiende a ganar peso conforme pasa el tiempo, penalizando el alcance máximo. Ya hemos mencionado algunos factores críticos a considerar en un avión: las actuaciones, el consumo y el peso. En realidad, todo está interrelacionado, en tanto en aviación, ya sea militar o civil, el aumento de peso de un avión se traduce, entre otras cosas, en un menor alcance o radio de acción, alcance que disminuye aún más si se tiene en cuenta la necesidad de motores que proporcionen el aumento de empuje necesario que contrarreste el aumento de peso, es decir, mayor consumo específico de combustible. A este factor se le añade otro de vital importancia: la reducción de costes asociados al mantenimiento de una aeronave y la mayor seguridad en vuelo, disminuyendo o eliminando el riesgo de fractura o rotura estructural por fatiga, algo completamente catastrófico.

De esta forma, el objetivo estaba claro: conseguir disminuir el peso aún más empleando las nuevas tecnologías disponibles, afinar la aerodinámica y a la vez, desarrollar nuevos motores que a igualdad o superioridad de empuje se obtuviese un menor valor de consumo específico.

Es precisamente en lo que respecta a la disminución de peso y a la obtención de un mayor alcance operativo, junto con el incremento de la seguridad en vuelo y el retraso de la aparición del fenómeno de la fatiga en componente aeronáuticos, lo que llevó a finales del siglo XX a incorporar paulatinamente los materiales compuestos.

¿Qué es un material compuesto?

Por definición, un material compuesto es aquel formado por al menos dos materiales distintos, sin que se haya producido reacción química ninguna entre ellos, consiguiendo con ello propiedades que sería imposible que tuvieran por separado.

La característica principal es que los materiales compuestos tienen dos componentes con una función muy específica:

- La matriz: es el componente que se presenta en fase continua, y que actúa como ligante. Da estabilidad al conjunto, protege al refuerzo del deterioro y evita la propagación de grietas.

- El refuerzo: es el componente que al contrario que la matriz, se presenta en forma discontinua, cuya misión es resistir los esfuerzos. Los refuerzos pueden adoptar dos configuraciones: la menos utilizada es la de tipo carga. Por el contrario, la más utilizada es la de tipo fibra, en donde la relación longitud/diámetro es del orden l/D>100.

Los materiales compuestos pueden presentar diversas formas y composiciones, desde un neumático hasta enormes piezas incluidas en el fuselaje de aviones, pasando por otros campos de aplicación más o menos complejo, como la industria automovilística. Su clasificación por ello es muy variada, dependiendo por un lado del tipo de fibra y por otro, del tipo de refuerzo. Para nuestros propósitos, los más interesantes son los materiales compuestos de matriz orgánica o RP (reinforced plastics) que como poco adoptan dos configuraciones:

1) La primera es aquella que emplean la fibra de vidrio, llamados GFRP o Glass Fiber Reinforced Plastics. Gracias a este tipo de fibra, son muy resistentes a la tracción y al ataque químico, duras y a la vez, flexibles.

2) La segunda se compone de aquellos que emplean la fibra de carbono. En este caso se denominan CFRP o Carbon Fiber Reinforced Plastics. El coeficiente de resistencia y rigidez de este tipo de fibra es muy elevado, propiedad debida a la configuración cristalográfica del grafito. Además, su coeficiente de dilatación térmica longitudinal es prácticamente nulo, lo que permite emplearlo en estructuras que durante su funcionamiento se vean sometidas a altas o muy altas temperaturas. Posiblemente, la más utilizada sea el Kevlar de DuPont.

El tipo de matriz empleado en los tipos descritos de plásticos reforzados o reinforced plastics en estructuras aeronáuticas, son los duroplásticos o termoestables, también llamados resinas. Hay una gran variedad de matrices de este tipo, como las resinas epoxis (capaces de soportar hasta 170 ºC en funcionamiento), las bismaleidas (empleadas en el Eurofighter y capaces de soportar 250 ºC), fenólicas (altamente resistentes al fuego), solo por citar algunas. Todas ellas tienen una característica en común: es necesario un proceso de curado para que alcancen su estructura reticulada.

Las fibras que forman parte de un material compuesto también pueden presentarse de diversas formas, ya sea en forma de filamentos, hilos simples o doblados, tejidos, cintas, etc. En este último caso, la presentación en forma de cintas, es necesario hacer mención a otras características más, fundamental a la hora de realizar el futuro curado: el material viene preimpregnado, es decir, la resina viene en un estado semilíquido, sin polimerizar, de forma que actúe como ligante de los hilos. Este hecho es determinante, ya que antes del procesado o curado posterior, es necesario conocer con exactitud el tanto por ciento en peso de la mencionada resina, de forma que con anterioridad al curado, habrá de añadirse más cantidad de resina o eliminarse parte de ella (en lo que se conoce como sangrado, de alta complejidad pues no es fácil conocer con exactitud cuanta cantidad se elimina); por ello es determinante conocer el tanto por ciento en peso de resina contenida en dicho preimpregado. Otra característica común a este tipo de materiales: han de almacenarse en condiciones de temperatura y humedad bajo cero, para evitar la pérdida de propiedades de las resinas o en el peor de los casos, que una cierta cantidad de la misma se cure (de forma obviamente nada deseable, pues el curado real se efectúa a temperaturas comprendidas entre 100-200 ºC y en un intervalo de tiempo y entorno controlados, para asegurar las mejores propiedades).

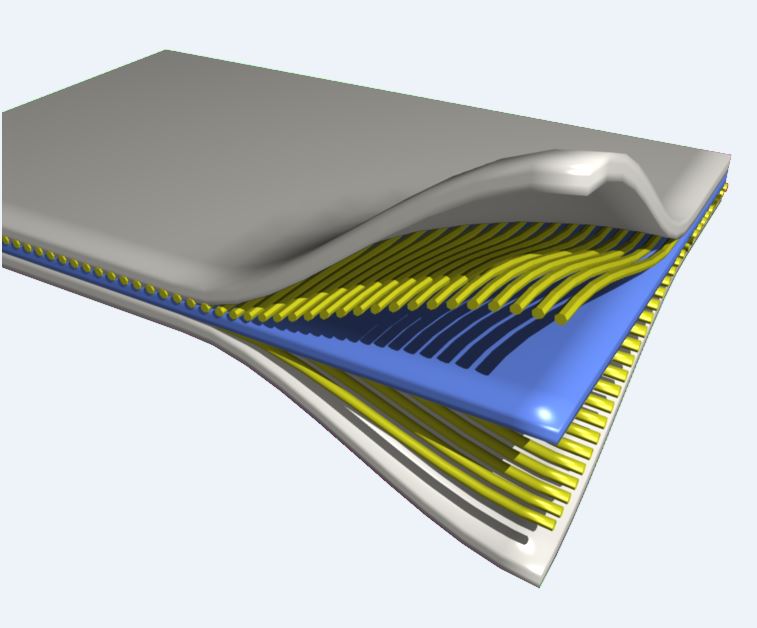

Los materiales compuestos monolíticos de matriz orgánica: carbon forgé

Con toda esta información, podemos meternos de lleno en las piezas de materiales compuestos monolíticos de matriz orgánica, el objeto del artículo, y que son aquellas que están enteramente construidas con material compuesto estructura, a los que ya hemos hecho mención cuando dábamos las pinceladas básicas de este tipo de materiales. Fundamentalmente están compuestos de fibra de carbono (CFRP o Carbon Fiber Reinforced Plastics), fibra de vidrio (GFRP o Glass Fiber Reinforced Plastics) y fibra de aramida (Kevlar 0). En todos los casos son piezas formadas por telas superpuestas con unas orientaciones determinadas que permitan obtener las características específicas de cada pieza. Durante el proceso de elaboración de la pieza esto es posible al contar con un plano de fabricación en la que se indique la orientación de las fibras (marcando la dirección de 0º, -0º y 90º, lo que nos da la orientación de las fibras a través de este eje de coordenadas) y la disposición de las diferentes capas.

Este tipo de piezas son las destinadas a sufrir las mayores cargas estructurales, por lo que el proceso de fabricación conlleva las más altas necesidades y requisitos de fabricación. Este proceso conlleva la fabricación y obtención de moldes de cada vez mayor complejidad conforme aumentan las necesidades de lograr formas específicamente diseñadas para un determinado fin, formas que pueden ir desde una simple cuña hasta un perfil alar de alta complejidad y alta eficiencia aerodinámica, pasando por la obtención de una pieza cuya geometría consiste en un cajeado. En cualquiera de los casos, los diferentes fabricantes aeronáuticos utilizan unos métodos de preparación, conformado y curado de los materiales compuestos, entre los que destaca el método más novedoso, el llamado Carbone Forgé, un método patentado y exclusivo del mundo aeronáutico. Este método, que emplea para la fabricación de piezas básicamente un sistema de compresión (prensa) permite la orientación estratégica de las fibras del material, siendo especialmente útil para obtener piezas complejas.

Este método emplea dos posibles secuencias de obtención de piezas:

- En la primera, se procede a la colocación de la materia prima (ya sea en forma en el molde y se dispone del utillaje auxiliar; tras asegurar ambos, la materia prima de fabricación, aún sin tratar, sufre un punzonado (de esta forma se logran taladros, formas dadas según el utillaje, etcétera). Ya con la preforma de la materia prima, se procede al curado, incrementando las condiciones de presión y temperatura, de forma que se consiga una consolidación de la materia prima (es decir, que la resina se ligue a los hilos). Se procede a continuación a un enfriamiento del conjunto, y se separa del molde. Finalmente, este es liberado con la pieza lista para utilizar o finalizar su fabricación (aplicación de pinturas especiales para materiales compuestos, etc).

- En la segunda se emplean insertos primarios. La secuencia y utillaje es diferente para este método. De esta forma, la primera medida es la colocación del núcleo y del, o los, insertos metálicos, en una determinada posición (pudiendo ser interiores, exteriores o de ambos tipos). Estos insertos metálicos ejercerán las funciones de los punzones descritos en el método anterior, lográndose formas más complejas de obtener, como roscas. A partir de este punto el proceso es similar al método anterior, posicionando el utillaje a emplear e incrementando la temperatura y la presión dadas para proceder al curado. De nuevo, se retira el utillaje y se separa del molde, nuevamente con la pieza lista para usar o para finalizar su fabricación logrando los acabados pertinentes.

Tanto con el método basado en el punzonado de la materia prima como con el de utilización/colocación de insertos metálicos, se consigue en un único ciclo de trabajo la forma final y completa de la pieza, tanto si es de baja como de alta complejidad (roscas, rejillas, taladros calibrados, espesores variables, entre otros, así como lograr obtener una pieza al máximo de su capacidad de desarrollo de propiedades mecánicas (resistencia a los arañazos, reducción de fricción, etcétera).

El método, que en apariencia es muy similar a los procesos actuales de fabricación de piezas basadas en materiales compuestos, permite lograr ciclos optimizados y repetitivos (alta tasa de fabricación de piezas), reducción de consumibles y creación/emisión de residuos y la limitación de operaciones post-acabado.

La presencia de los materiales compuestos en las estructuras aeronáuticas.

Con una industria aeronáutica centrada en la reducción de costes de mantenimiento y de operación, y encaminada desde sus inicios a la reducción de peso y aumento de prestaciones y alcance/tiempo de vuelo, las piezas fabricadas con materiales compuestos representan cada vez un mayor porcentaje del total de componentes del avión, llegando en el caso del B787 Dreamliner a representar el 50% del total decomponentes del avión.

La experiencia previa de este fabricante con el 777 ha demostrado que tras más de 565 aviones entregados y más de 10 años de servicio continuo, no ha sido necesario reemplazar ningún componente estructural fabricado con materiales compuestos, gracias a la baja capacidad de corrosión y alta resistencia a la fatiga, datos siempre proporcionados eso sí, por el fabricante.

El gran rival de Boeing, Airbus, también emplea un alto porcentaje de piezas construidas con materiales compuestos en el A350XWB, si bien se aproxima de una manera más tradicional al empleo de estos, es decir, utilizándolos en un número menor de zonas críticas que en el caso de Boeing.

En resumidas cuentas, e independientemente de la aproximación que se tome en cuanto al empleo, más o menos extenso de este tipo de materiales por cuestiones de safety y security en el vuelo, lo cierto es que la tendencia es al alza en cuanto al empleo de este tipo de materiales no solo en aviación, sino en la industria del automóvil, náutica, e incluso de consumo, con aparatos diversos, como relojes, ya construidos tomando como base este material.

Muy interesante artículo.

Hay una cosa curiosa, el primer empleo casi masivo en la aviación de los materiales compuestos fue en el vuelo sin motor. El primer avión fue el Phönix construído en 1957. Toda la estructura era de GRP, aunque con algunos refuerzos internos de madera. Estos primeros veleros construidos en Alemania, hechos en «sandwich skin» con relleno en un principio de madera de balsa. El únicol problema era que estas estructuras de las alas eran bastante dadas a sufrir problemas de «Flutter» por su flexibilidad, aunque nunca tuvieron accidentes catastróficos por ese causa.

Pero en pocos años ya toda la producción de nuevos veleros se empezó a hacer totalmente en «plástico» y a partir de los años 70 en CRP, mucho antes de que esto se aplicase al resto de la aviación, tanto general como comercial

De hecho hoy día todos los veleros se construyen totalmente en materiales compuestos, no tienen nada metálico, y únicamente por seguridad las cabinas se hacen en Kevlar. La razón es que el carbono en caso de accidente tiende a romper con aristas, pudiendo causar graves daños al piloto y el kevlar no lo hace así.

Hola Carlos, muchas gracias por tus palabras y sobretodo, por compartir tus conocimientos. Se aprende una barbaridad, te lo aseguro.

Un afectuoso saludo¡¡¡