30-11-2018.-

El proyecto de investigación y desarrollo FADO, liderado por la empresa de ingeniería CT ha concluido con el desarrollo de un sistema robotizado de fabricación aditiva por láser de piezas de grandes dimensiones. Enmarcado en el Programa FEDER-INNTERCONECTA y apoyado por el Fondo Europeo de Desarrollo Regional (FEDER), por CDTI y el Ministerio de Economía y Competitividad, FADO abre una ventana de oportunidades y mejoras en la fabricación de macro piezas para un amplio abanico de sectores. La investigación ha culminado con la fabricación de un prototipo de aluminio para el sector aeronáutico.

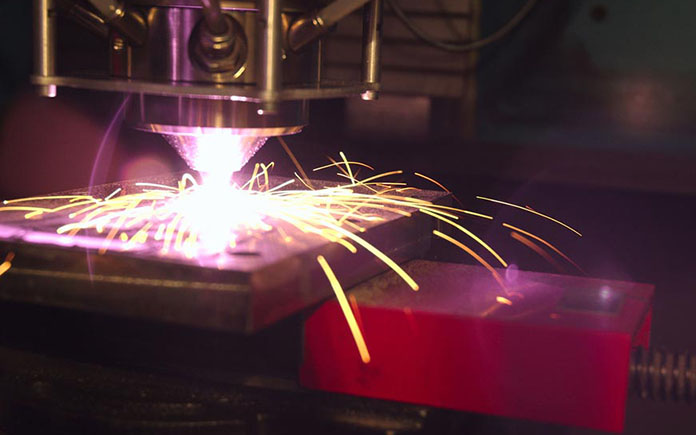

El proceso de investigación llevado a cabo durante tres años incluye varias fases, desde la puesta a punto del cabezal robotizado, así como los estudios térmicos iniciales y la simulación del proceso mediante análisis de elementos finitos (FEM), hasta las técnicas de control numérico para la automatización de la celda robótica de fabricación aditiva. Ésta última es capaz de abordar incluso geometrías complejas, realizando un aporte de material continuo, que procede de una bobina de hilo de aluminio. La celda cuenta con un cabezal híbrido hilo-polvo, que permite utilizar ambos indistintamente en función de la geometría de la pieza. La fabricación del elemento se completa mediante un proceso de mecanizado que le proporciona la calidad superficial necesaria.

Los equipos de CT, el Centro Tecnológico AIMEN y la Universidad de La Coruña, como Centro de Investigación han analizado las particularidades del proceso para parametrizarlo y cotejar los resultados con datos de ensayos anteriores. Por último, se ha conseguido modelar digitalmente procesos hasta ahora manuales, lo que se traduce en una reducción de tiempo considerable.

La investigación ha culminado con la fabricación de un prototipo de aluminio para el sector aeronáutico, que deja patente la aplicabilidad de la tecnología en la fabricación industrial.

La principal novedad de esta tecnología de fabricación es la reducción de la cantidad de material necesario en un 30%, lo que implica menores costes. Otro de los beneficios que ofrece frente a los procesos sustractivos habituales, es la disminución de la cantidad de residuos generados, lo que la convierte en una técnica más sostenible.

“A través de FADO, hemos abordado este proceso industrial con el fin de alinear la tecnología con las necesidades de las industrias fabricantes, que requieren una velocidad cada vez mayor. Con esta celda robotizada, conseguimos reducir la cantidad de materia prima necesaria para la fabricación de piezas de gran tamaño, manteniendo los estándares de calidad y mejorar la productividad, al obtener mayores tasas de deposición de material a través de la utilización de aporte de hilo de aluminio. Tenemos entre manos una tecnología versátil, que permite explotar varios materiales, por lo que se probará el sistema con acero”, afirma José Antonio Vicente, responsable de proyectos I+D de la división Manufacturing Sur, CT.

El proyecto FADO está formado por un consorcio, liderado por CT, en el que participan además las empresas gallegas Hydracorte, Syspro y Unimate, la andaluza Airgrup, con la colaboración del Centro Tecnológico AIMEN y la Universidad de La Coruña (UDC) como Centro de Investigación. Con un presupuesto de 1,5 millones de euros, se enmarca dentro del Programa FEDER INNTERCONECTA de 2015 (ITC-20151267), subvencionado por el CDTI con la financiación de fondos FEDER, y apoyado por el Ministerio de Economía y Competitividad.